解决导轨锈蚀的方法要么是将水基切削液改为油性切削油、乳化油,要么是更换清洗效果不是特别好的切削液,要么是选择含钼的导油作为抗磨原材料。

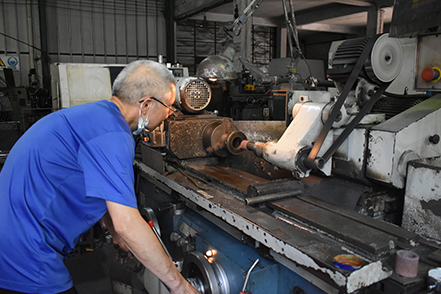

经验丰富的数控车床和加工操作人员一定遇到过:在日常生产中使用防锈切削液,本应具有非常好的防锈效果,加工产品在工序之间的防锈循环也能达到预期效果,但生产设备数控车床、加工工作台和导轨经常出现锈蚀。

既然切削液的防锈性能很好,为什么生产设备会生锈?周期和切削液之间有什么关系吗?这是一种什么样的关系?

工件加工后的防锈性能仍然可以接受,因此基本上可以排除切削液防锈性能差的情况,也可以排除由切削液直接引起的导轨锈蚀。

这归结为导轨门涂抹了导轨油。导轨油通常由基础油矿物油和部分硫、磷抗磨剂、切削液组成,在循环过程中与导轨油接触产生部分油水混合物,即污泥。

油比水轻,油吸收了切削液中的大部分碱和防锈成分,而水的作用使导轨非常容易被氧化和生锈。

这不是钢轨锈蚀的主要原因,主要原因是钢轨油中的硫、磷等抗磨剂在切削液水的主要成分作用下发生水解,硫、磷这些成分对钢构件腐蚀严重,是钢轨锈蚀的重要原因